- Відмінності і переваги гвинтових компресорів перед поршневими

- Пристрій і принцип роботи гвинтових компресорів

- Різновиди гвинтових компресорів

- Поширені несправності гвинтових компресорів і їх усунення

Допоможіть розробці сайту, ділитися статтею з друзями!

Гвинтовий компресор є найбільш ефективним інструментом для організації пневмосистем, оскільки має компактні розміри, невелику масу, низький рівень шуму і вібрації в порівнянні з іншими типами агрегатів, призначеними для стиснення газів і повітря.

Відмінності і переваги гвинтових компресорів перед поршневими

Перша відмінність гвинтових компресорів від поршневих полягає в їх конструкції. Головне, чим відрізняються гвинтові компресори від поршневих - це механізм стиснення. У гвинтових агрегатах застосовуються ротори з гвинтовими зубами, що обертаються назустріч один одному. А в поршневих - поршень, який здійснює зворотно-поступальні рухи всередині циліндра. Завдяки вищеописаним конструкційним відмінностям гвинтові компресори мають невелику вагу і компактні габарити.

Крім того, відрізняється спосіб нагнітання і акумулювання повітря. Гвинтові апарати створюють постійний потік повітря. Поршневі ж компресори подають повітря імпульсами, які відповідають за частотою рухів поршня. Тому для створення постійного потоку до поршневим апаратів приєднується ресивер.

Переваги гвинтових компресорів перед поршневими очевидні.

- Економія електроенергії. Вона економиться за рахунок використання гвинтових блоків останніх поколінь і автоматичного управління подачею повітря. Завдяки цьому витрата електрики зменшується приблизно на 30%.

- Низька вартість обслуговування. В середньому, обслуговування поршневих агрегатів потрібно проводити через кожні 500 годин роботи. Гвинтовим же апаратів потрібен огляд після 4000-8000 годин роботи.

- Тривалий термін служби. Компресори з гвинтовим принципом дії здатні працювати без ремонту кілька років поспіль. Пояснюється це відсутністю системи клапанів і наявністю простої системи змащення й охолодження. На кручені пару агрегату виробником дається гарантія 2 роки. Але, як показує практика, апарати можуть працювати без заміни гвинтової пари 7-8 років. За цей час в умовах підприємства доводиться міняти близько 5 компресорів поршневого типу, що мають аналогічну продуктивність.

- Низька вартість монтажу та наладки. Як вже говорилося, гвинтові агрегати мають невеликі розміри і майже не виробляють шум і вібрацію. Тому економляться кошти на монтаж і установку устаткування, оскільки його не потрібно встановлювати на фундамент або в окреме приміщення.

- Відмінні технічні характеристики. Гвинтові агрегати - це висококонкурентне обладнання, що володіє наступними технічними характеристиками: ККД до 95% (у поршневих апаратів ККД не досягає 60%); продуктивність понад 40 м 3 / хв; вихідний тиск до 9 кгс / см 2.

Пристрій і принцип роботи гвинтових компресорів

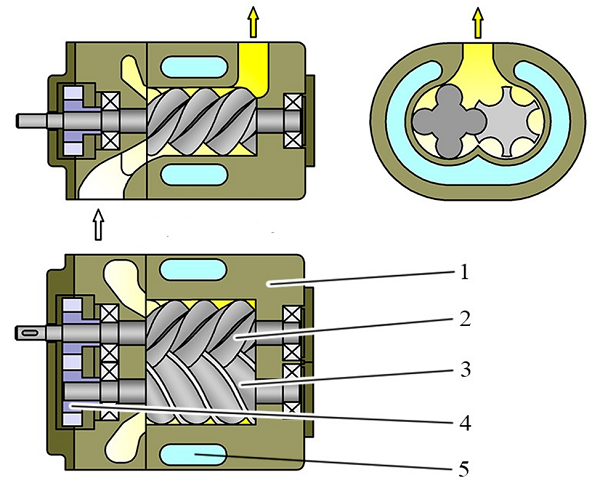

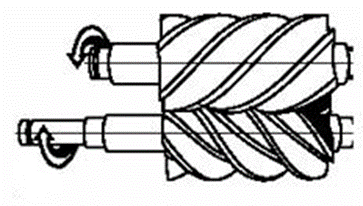

Основним вузлом гвинтового компресора є гвинтовий блок (див. Рис. Нижче). Він складається з корпусу (1), в якому розташована гвинтова пара (2 і 3).

Ротори в середній частині мають потовщення, на яких нарізаний гвинтовий профіль. Дані гвинти встановлені таким чином, щоб між ними був зазор в діапазоні від 0, 1 до 0, 4 мм. Роторна пара встановлюється або на втулки, або на підшипники. Синхронізується обертання гвинтів за допомогою шестерень (4), закріплених на валах роторів. Щоб забезпечити герметичність корпусу, він збирається з сальниками і ущільнювачами.

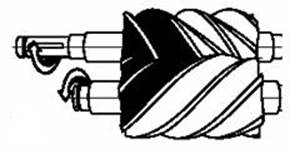

Важливо! Ведучий гвинт агрегату має опуклу і широку форму зубів, а ведений - тонку і увігнуту.

У корпусі компресора також передбачені порожнини для охолодження (5), в які, при необхідності, подається рідина. Привід компресора може бути як прямим, так і ремінним.

Принцип дії роторного блоку полягає в наступному.

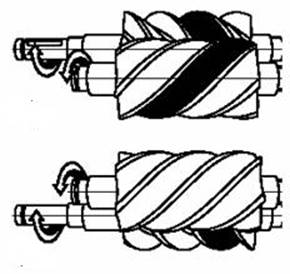

- При обертанні гвинтів повітря починає надходити через впускний отвір в порожнину всмоктування, де знаходиться роторна пара. На даному етапі повітря заповнює гвинтові западини по всій довжині (рис. 1).

- При обертанні роторів назустріч один одному відбувається відсікання обсягу всмоктування від впускного отвору. На даному етапі відбувається вприскування масла для ущільнення зазорів між гвинтами і їх мастила. Також надходить масло відбирає тепло, що виділяється при стисненні повітря, виконуючи функцію охолодження. При подальшому провертанні гвинтів обсяг робочої камери зменшується, а тиск в ній зростає.

- Далі, в момент, коли западини гвинта з'єднуються з випускним отвором компресора, стиснення в камері припиняється, і починається вихід стислій повітряно-масляної суміші через випускне вікно агрегату.

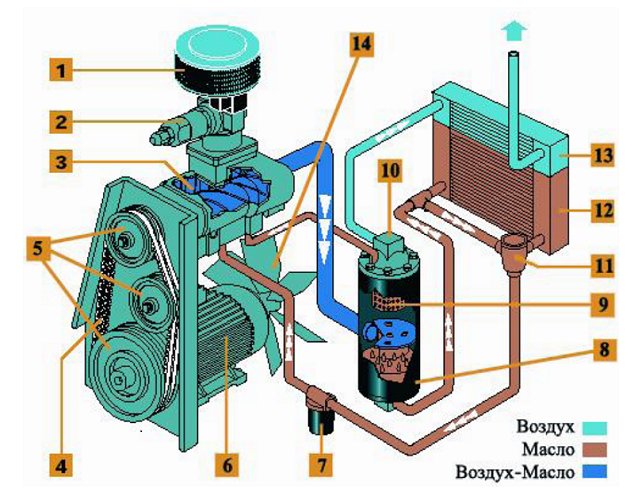

Пристрій гвинтового компресора помітно відрізняється від пристрою поршневого агрегату. Нижче наведена схема гвинтового компресора, що включає в себе наступні елементи.

- Фільтр. Призначений для очищення атмосферного повітря, засмоктує в агрегат.

- Клапан всмоктування. Перешкоджає викиду масла і повітря при зупинці компресора.

- Гвинтовий блок. Є основним робочим вузлом агрегату, що складається з гвинтової пари, вміщеній в корпус. Поруч з патрубком (18) встановлюється датчик термозахисту, вимикає двигун, якщо на виході з гвинтового блоку буде температура вище 105 ° С.

- Ремінний привід. Призначений для передачі обертального руху від двигуна до гвинтів. Привід складається з 2 шківів. Один шків встановлений на валу двигуна, а інший - на провідному валу гвинтового блоку.

- Шківи. Від їх розмірів залежить швидкість обертання роторної пари. Шківи з'єднуються між собою за допомогою приводного ременя.

- Двигун. Задає обертальний рух ремінному приводу, який, в свою чергу, приводить в дію гвинтовий блок.

- Масляний фільтр. Призначений для очищення масла, що повертається в роторний блок.

- Первинний маслоотделитель. В даному вузлі відбувається відділення масла від повітря за допомогою відцентрової сили.

- Маслоотделітельний фільтр. Призначений для вторинного очищення повітря від залишків олії, тобто більш якісною. На виході з фільтра в повітрі можна виявити залишкові пари масла в кількості 1, 3 мг / м 3. Даний показник для поршневих апаратів є недосяжним.

- Запобіжний клапан. Забезпечує безпеку при роботі агрегату. Якщо в маслоотделителе (8) буде перевищено тиск, то в роботу включиться клапан, скинувши його до допустимого рівня.

- Термостат. Завдяки йому підтримується оптимальна температура масляного складу. Останній може вільно проходити повз радіатора охолодження, поки не досягне температури 72 ° С.

- Маслоохладитель. В даний резервуар надходить розігріте масло, відокремлене від повітря, для охолодження до потрібної температури.

- Воздухоохладитель. Дозволяє охолодити повітря перед подачею на точки споживання до температури на 15-20 ° С вище, ніж температура навколишнього середовища.

- Вентилятор. Призначений для охолодження всіх вузлів агрегату.

- Клапан холостого ходу. Є електропневматичним і призначений для управління клапаном всмоктування (2).

- Реле тиску. Завдяки йому забезпечується робота апарату в автоматичному режимі. У компресорах останнього покоління замість реле тиску встановлена електронна система управління.

- Манометр. Показує рівень тиску всередині агрегату.

- Вихідний патрубок. Через нього стиснене повітря надходить на точки споживання.

- Пристосування для візуального контролю. Виконано у вигляді прозорого потовщення на трубці. З його допомогою можна контролювати процес повернення масла.

- Клапан мінімального тиску. Знаходиться в закритому стані, поки тиск не підніметься до 4 бар. Оскільки даний елемент відокремлює пневмолинию від компресора, він виконує функцію зворотного клапана при зупинці агрегату або переході його на холостий режим.

Всі перераховані деталі і вузли гвинтового компресора поміщаються в металевий корпус, покритий звукопоглощающим складом. Залежно від фірми виробника і моделі апарата, його пристрій може незначно відрізнятися від вищеописаного.

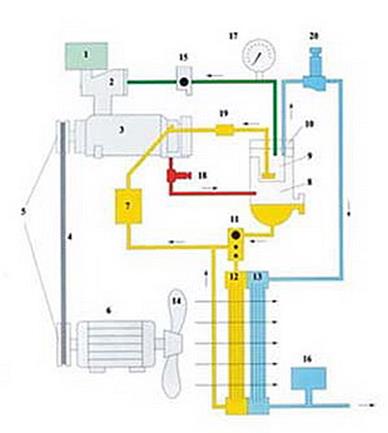

Якщо детально розглянути принцип роботи гвинтового компресора, то він виглядає наступним чином (див. Рис. Нижче).

- При увімкненні через фільтр (1) починає засмоктуватися повітря.

- Далі, повітря надходить в регулятор всмоктування (2), після чого переміщається в роторний блок (3).

- У роторному блоці відбувається змішування повітря з маслом і подальше його стиснення. Масло надходить у блок точно дозованими порціями.

- Повітряно-масляна суміш потрапляє в сепаратор (8) і проходить через картридж (9), де розділяється на масло і повітря.

- Далі, чисте повітря проходить через радіатор охолодження (13) і виходить з агрегату.

- Масло, яке було відокремлено в сепараторі (8), знову надходить в роторний блок. Від температури повертається масла залежить, по якому колу воно буде рухатися - по великому чи малому. Якщо масло занадто гаряче, то спрацьовує клапан термостата (11) і перенаправляє його по великому колу, через масляний радіатор (12).

- Перед тим, як вчинити з радіатора в гвинтовий блок, масло проходить очистку в фільтрі (7).

- Гвинтова пара приводиться в рух за допомогою двигуна (6) і клиноремінною передачі (4 і 5).

Режими роботи

Гвинтові компресорні агрегати, навіть найпростіші, мають 5 режимів роботи.

- Пуск. Це режим запуску агрегату, при якому виключається перевантаження електромережі. Напруга подається на двигун поступово, завдяки чому він приступає до роботи тільки через 10-15 сек. після натискання на кнопку включення.

- Холостий хід. В даному режимі відбувається підготовка апарату до роботи з повним навантаженням. Ротори приводяться в рух двигуном і починають нагнітати повітря, але на малій потужності.

- Робочий режим. В цьому режимі спостерігається повноцінна робота агрегату, на виході якого виходить стиснене повітря.

- Режим очікування. Активується в момент досягнення в системі певного тиску. У режимі очікування всі процеси в компресорі зупиняються до тих пір, поки тиск в системі не знизиться до рівня, при якому відбувається включення апарату. Порада! Цей режим дуже зручний, коли компресор використовується періодично, протягом робочого дня, оскільки немає необхідності знеструмлювати агрегат. Його робота лише призупиняється на певний період.

- Стоп. Даний режим призводить до плавного вимикання апарату. На початку, він переходить на холостий хід, після чого повністю вимикається. Завдяки цьому режиму зменшується ймовірність поломок і зносу деталей внаслідок різкого перепаду тиску або напруги.

Деякі моделі гвинтових компресорів мають режим Stop-Alarm. Даний режим включається при виникненні будь-яких неполадок в устаткуванні, або при підвищенні тиску і температури в агрегаті до критичних рівнів. Режим Stop-Alarm, як правило, спрацьовує автоматично. Але для його включення вручну передбачена кнопка, розміщена на панелі управління апаратом.

Різновиди гвинтових компресорів

Існуючі види гвинтових компресорів визначають їх сфери використання. Наприклад, промислові маслозаповнені агрегати є універсальними і широко застосовуються в різних областях. Але застосування безмасляних апаратів затребуване лише в тих областях, де потрібна висока ступінь очищення стисненого повітря, наприклад, в харчовій, хімічній і фармацевтичній промисловості.

безмасляні апарати

Безмасляний компресор при стисненні повітря в якості мастила і охолодження роторного блоку масло не використовує, тому стиснене повітря, вироблений апаратом, не містить частинок мастильних матеріалів. Безмасляні агрегати діляться на 2 підвиди: гвинтові сухого стиснення і водозаповнених.

Гвинтові компресори сухого стиснення оснащуються синхронними двигунами, що приводять в рух гвинти, що не контактують один з одним. "Сухі" апарати мають меншу продуктивність (3, 5 бар на 1 щабель), ніж маслозаповнені пристрою. При підключенні другого ступеня можна збільшити даний показник до 10 бар. Але цей захід лише збільшить вартість обладнання, яка і так досить висока через використання спарених двигунів.

Водозаповнених апарати є найбільш технологічними і поєднують в собі всі переваги як безмасляних, так і маслозаповнених пристроїв. Водозаповнених апарати здатні на силу стиснення до 13 бар (на 1 щабель). Також дані моделі не завдають шкоди довкіллю, оскільки замість масла для охолодження в них використовується звичайна вода. Оскільки вода має високу теплоємність і теплопровідність, то, незалежно від рівня стиснення повітря, вона нагрівається максимум на 12 ° С за рахунок дозованого упорскування. З цього випливає, що при зменшенні теплового навантаження на деталі агрегату збільшується їх термін служби, а також підвищується безпека і надійність обладнання в цілому.

Важливо! Виходить з водозаповнених агрегату повітря не потрібно охолоджувати, оскільки вода, яка циркулює в системі, завжди буде мати температуру навколишнього повітря.

Водозаповнених компресори практично не мають відходів при роботі. Також дані апарати дешевше у виробництві, оскільки в їх конструкції відсутні масляні фільтри і ємності для відпрацьованого масла.

маслозаповнені апарати

Масляний агрегат, як уже говорилося вище, має 2 ротора, один з яких, є провідним. Для запобігання фізичного контакту між роторами, всередину блоку впорскується масло. Воно повинно подаватися зі швидкістю 1 л / хв на 1 кВт потужності апарату. Масляні компресори мають гучність в межах 60-80 Дб.

За потужністю двигуна компресори можуть бути від 3 до 355 кВт, а по продуктивності - від 0, 4 до 54 м 3 / хв. Високопродуктивне обладнання, як правило, є стаціонарним і встановлюється в цехах. Але все ж існують і пересувні гвинтові компресори, як бензинові, так і дизельні.

Поширені несправності гвинтових компресорів і їх усунення

Тривала експлуатація будь-якого обладнання призводить до того, що воно вимагає або сервісного обслуговування, або серйозного ремонту. Не є винятком і компресори, основним вузлом яких є роторний блок.

Ремонт гвинтових компресорів своїми руками цілком можливий в наступних випадках:

- апарат з працею запускається;

- компресор не перезапускається;

- в вихідному патрубку агрегату відсутня стиснене повітря;

- низька продуктивність;

- надмірний витрата масла;

- мимовільне спрацьовування запобіжного клапана;

- відключення апарату термостатом;

- відключення агрегату переривачем мережі;

- поломка роторного блоку;

- підвищений тиск.

Апарат погано запускається

Причиною того, що агрегат запускається з працею, може бути низька температура навколишнього повітря. Запуск компресора відбудеться тільки після прогріву приміщення, в якому він встановлений.

Пристрій не перезапускається

Дана поломка викликається поганим закриттям всмоктуючого клапана. Проблема вирішується прочищенням клапана. Якщо дана процедура не вирішила проблему, то клапан всмоктування слід замінити.

Відсутність стисненого повітря

Якщо у вихідному отворі апарату відсутній стиснене повітря, то це ознака закриття регулятора. Щоб усунути несправність, потрібно перевірити працездатність реле тиску. Саме цей вузол подає харчування на клапан, який є електромагнітним, який, в свою чергу, пов'язаний з регулятором.

низька продуктивність

Зниження продуктивності обладнання також пов'язано із закриттям регулятора. В даному випадку поломка викликається засміченням останнього. Щоб продуктивність апарату прийшла в норму, потрібно зняти всмоктуючий фільтр, відкрити або демонтувати регулятор, і добре прочистити його.

Надмірна витрата масла або його витік

Велика витрата масла може викликати зламаний фільтр, встановлений в маслоотделителе, або негерметичність ущільнень цього ж фільтра. В обох випадках проблема вирішується заміною даних деталей.

Важливо! Викликати витік масла може незакритий регулятор або надмірно підвищений тиск в системі. У першому випадку слід перевірити справність електромагнітного клапана і регулятора. У другому - піддати перевірці манометр.

Відкриття запобіжного клапана

Дана поломка може виникнути, якщо фільтр масловіддільника засмітився. Потрібно перевірити, чи існує перепад тиску між масляним сепаратором, тобто його резервуаром і трубопроводом, в якому знаходиться стиснене повітря. Проблема вирішується заміною фільтра.

спрацьовування термостата

Відключення агрегату термостатом може викликатися декількома причинами.

- Висока температура навколишнього середовища. Слід забезпечити приміщення з обладнанням, добре провітрюваному місці, після чого натиснути кнопку "reset" і перезавантажити апарат.

- Засмічення охолоджувача масла. Потрібно прочистити охолоджувач із застосуванням розчинюючої рідини.

- Низький рівень масла. Слід долити необхідну кількість останнього.

- Несправність термостата. Деталь слід замінити на справну.

Відключення двигуна переривачем мережі

Спрацьовування переривника ланцюга може викликати низьку напругу в мережі. Слід перевірити напругу і, при його нормальних показниках, перезапустити апарат, натиснувши на кнопку "Reset".

Також переривник ланцюга може спрацювати при перегріванні двигуна. В першу чергу, потрібно перевірити тепловідвід від електромотора. Якщо режим відведення тепла не порушений, то зробіть перезапуск обладнання. У разі, коли перезапуск не відбувається, слід почекати кілька хвилин і знову повторити спробу.

Поломка роторного блоку

Якщо звернути увагу на опис роторного блоку, яке наводилося вище, то стане зрозуміло, що його ремонт можливо зробити тільки в разі виходу з ладу підшипників. У разі заклинювання роторів ремонт гвинтових блоків слід довірити фахівцям сервісного центру.

Підвищений тиск

Якщо тиск піднімається вище максимально допустимих показників, то в першу чергу перевіряється регулятор. Можливо, немає команди на його закриття. Переконайтеся, що електромагнітний клапан знаходиться в закритому стані. При необхідності, дані деталі слід замінити.