- Класифікація алмазних дисків

- Тонкощі виконання ріжучої кромки

- Особливості маркування алмазних дисків

- Правила вибору

Допоможіть розробці сайту, ділитися статтею з друзями!

Основним робочим елементом штроборіза є алмазний диск. При правильному виборі він здатний швидко, точно і без порушення структури оброблюваного матеріалу зробити в ньому рез необхідної глибини і тривалості. Виробники ручного електроінструменту і витратних деталей до нього пропонують величезний асортимент дисків, що розрізняються між собою цільовим призначенням, геометричними розмірами, формою ріжучих крайок, складом підстави і напилення. Знання основних критеріїв підбору і особливостей маркування - неодмінна умова правильного використання інструменту.

Класифікація алмазних дисків

Диски для штроборіза не є унікальним обладнанням: вони можуть підійти для кутової шліфувальної машини або стаціонарного камнерезного верстата. У загальному випадку вони представляють собою круглу деталь з інструментальної сталі з посадковим отвором в центрі. На зовнішньої його поверхні розташовуються різці. У них вплавлена алмазна крихта, яка і виконує основну роботу по вискоблювання оброблюваного матеріалу.

Залежно від конфігурації ріжучої кромки, безпосередньо пов'язаної з призначенням та способом застосування інструменту, алмазні диски для штроборіза діляться на:

- сегментні;

- суцільні;

- турбосегментние.

Кожен з названих типів має свої технічні особливості.

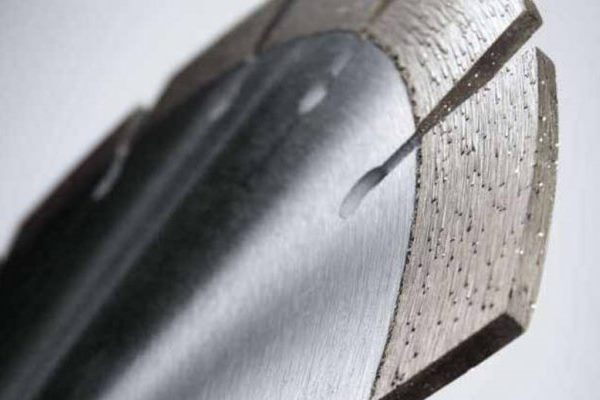

сегментні диски

Головною відмінною рисою відрізних кругів цього типу стало наявність прорізів, орієнтованих в радіальному напрямку. Вони ділять ріжучу частину інструменту на кілька секторів, кількість яких залежить від передбачуваних навантажень. Подібна конструкція забезпечує максимальну швидкість різу.

Така форма дозволяє краще розподіляти виникаючі напруги, ефективно видаляти утворилися крихти і охолоджувати тертьові поверхні.

Ці диски ідеально підходять для сухого різання однорідних твердих матеріалів: їх застосовують по бетону, цеглі, натуральному і штучному каменю. Алмазна крихта, нанесена на зовнішню частину кожного сегмента, не має вузького сполучного сплаву, що не дозволяє використовувати відрізні круги цієї конструкції по будівельним деталей з внутрішнім армуванням.

цілісні кола

Алмазні диски цього типу мають форму ідеального кола. Їх суцільна ріжучакромка дозволяє робити гранично тонкий і точний різ навіть по залізобетону. Серйозним недоліком такої конструкції є перегрів труться внаслідок недостатнього відведення тепла.

Такий витратний матеріал годиться тільки для інструменту, оснащеного системою подачі охолоджуючої води.

Турбосегментние диски

Вироби цього типу з'єднали в собі кращі якості перших двох різновидів відрізних кругів, що зробило їх універсальними, але і найдорожчими. Вони мають суцільну структуру з хвилеподібними прорізами з боків. З їх допомогою відбувається ефективне охолодження і створюється повітряний підпір для видалення з штроби пилу, що утворюється. Ці диски підходять для різання армованого бетону та інших твердих матеріалів.

Тонкощі виконання ріжучої кромки

Крім форми відрізного кола велике значення надається розміром використовуваних синтетичних алмазів, способу їх закріплення і просторовому розташуванню. Це впливає на ефективність використання диска за матеріалами тієї чи іншої структури і твердості.

Залежно від порядку розташування алмазів розрізняють кромки:

- з довільним положенням кристалів;

- сендвічеве, з упорядкованою укладанням в змінних напрямках.

Процес закріплення алмазної крихти на підставі досягається декількома методами:

- пайкою срібним припоєм;

- лазерним зварюванням;

- спеканием під дією високих температур і тиску;

- гальванічним способом нанесення сполучного металу.

Спосіб виготовлення інструменту і структура його ріжучих поверхонь дозволяє підібрати найкращий диск для обробки конкретного матеріалу і обраних умов застосування, що відбивається в маркуванні відрізних металевих кіл.

Особливості маркування алмазних дисків

Маркування виробів покликана дати користувачеві максимум необхідної інформації і спростити їх ідентифікацію. На алмазні диски її зазвичай наносять методом лазерного гравірування. До її складу входить:

- логотип виробника;

- найменування моделі і її артикул;

- напрямок обертання;

- гранична лінійна швидкість або допустима кількість оборотів в хвилину;

- посилання на стандарт виготовлення;

- інформація про клас якості диска;

- діаметр диска і його посадкового отвору.

Часто виробники металевих відрізних кругів вказують найменування матеріалу, за яким краще використовувати диск даної марки.

Правила вибору

При виборі диска в першу чергу звертають увагу на його технічні характеристики, які повинні відповідати аналогічним показникам використовуваного штроборіза. До них відносяться:

- діаметр кола, який може бути в інтервалі від 115 до 300 і більше мм, при найбільш ходових 125 мм і 150 мм;

- посадковий діаметр 22, 23 або 25, 4 мм;

- максимальна швидкість обертання;

- матеріал, за яким може здійснюватися різка;

- можливість сухий роботи.

Важливо також враховувати характер і інтенсивність подальшої експлуатації. При невеликих обсягах вигідніше купувати дешеві моделі. У разі безперервного застосування протягом тривалого періоду часу раціонально закупити найбільш якісні зразки.

Рішення про те, який краще застосувати диск в залежності від матеріалу оброблюваних деталей, приймається за простим принципом. Спеціалізовані моделі показують максимальну ефективність тільки в оптимальних для них умовах. У разі взаємодії з різнорідними матеріалами треба мати універсальні відрізні круги.

Безпрограшним варіантом є вибір диска того ж виробника, що і марка вашого штроборіза. Відомі бренди намагаються випускати витратний матеріал для свого інструменту, відповідний для всіх можливих ситуацій. Якщо ви з якихось причин вирішите спробувати обрізні круги від інших виробників, придбайте якісні вироби для професійної різання від Bosch, Хилти або Distar.