- Область застосування повітряних компресорів

- Як влаштований і працює повітряний компресор

- Поширені несправності і їх усунення

- Як замінити масло в повітряному компресорі

Допоможіть розробці сайту, ділитися статтею з друзями!

Повітряний компресор є універсальним і економічним апаратом, без якого неможлива робота різного пневматичного устаткування, яке застосовується на виробництві та в побуті. Компресори можуть бути як стаціонарними, так і пересувними, завдяки чому розширюється сфера використання даних агрегатів.

Область застосування повітряних компресорів

Повітряні компресори широко використовуються в багатьох областях діяльності людини. Дані апарати незамінні при проведенні монтажних, столярних, будівельних і ремонтних робіт. Також повітряні апарати з успіхом застосовуються і в побуті. Наприклад, побутової агрегат може використовуватися для підкачки шин, проведення фарбувальних робіт, аерографії і т.д. Як правило, це компресор, що має електричний двигун, що працює від мережі 220 В. Для професійного використання краще підійде роторний масляний агрегат, який має підвищений термін служби і не вимогливий до частого обслуговування.

Висока затребуваність повітряних компресорів і в промисловій сфері, в галузях, де потрібне використання стисненого повітря.

Існують апарати з високим ступенем очищення повітря. Їх застосовують на "чистих" виробництвах, наприклад, в хімічній, фармацевтичній і харчовій промисловості, а також в сфері виробництва електроніки.

Крім усього, повітряні компресори знайшли застосування в нафто- і газодобувних галузях, в гірничодобувній промисловості, при видобутку вугілля і каменю.

Як влаштований і працює повітряний компресор

Пристрій агрегату для стиснення повітря визначається типом конструкції. Компресори бувають поршневі, роторні і мембранні. Найбільш широко поширені поршневі повітряні агрегати, в яких повітря стискається в циліндрі завдяки зворотно-поступальним рухам поршня усередині нього.

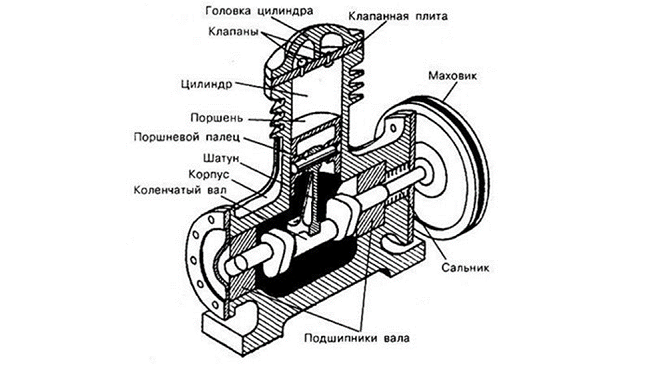

схема пристрою

Пристрій повітряного поршневого компресора досить просте. Основний його елемент - це компресорна головка. За своєю конструкцією вона схожа з циліндром двигуна внутрішнього згоряння (ДВЗ). Нижче наведена схема поршневого агрегату, на якій добре показано пристрій останнього.

До складу компресорного вузла входять наступні елементи.

- Циліндр. Це обсяг, в якому стискається повітря.

- Поршень. Зворотно-поступальними рухами всмоктує повітря в циліндр або стискає його.

- Поршневі кільця. Встановлюються на поршні і призначені для підвищення компресії.

- Шатун. Пов'язує поршень з колінчастим валом, передаючи йому зворотно-поступальні рухи.

- Колінчастий вал. Завдяки своїй конструкції забезпечує хід шатуна вгору і вниз.

- Впускний і нагнітальний клапани. Призначені для впуску й випуску повітря з циліндра. Але компресорні клапани відрізняються від клапанів ДВС. Вони виготовлені у вигляді пластин, що притискаються пружиною. Відкриття клапанів відбувається не примусово, як в ДВС, а внаслідок перепаду тисків в циліндрі.

Для зменшення сили тертя між кільцями поршня і циліндром в компресорну головку надходить масло. Але в такому разі на виході з компресора повітря має домішки мастила. Для їх усунення на поршневому апараті встановлюють сепаратор, в якому відбувається поділ суміші на масло і повітря.

Якщо потрібна особлива чистота стисненого повітря, наприклад, в медицині або на виробництві електроніки, то конструкція поршневого агрегату не має на увазі використання масла. У таких апаратах поршневі кільця виконані з полімерів, а для зменшення сили тертя застосовується графітова мастило.

Поршневі агрегати можуть мати 2 або більше циліндрів, розташованих V-образно. За рахунок цього підвищується продуктивність обладнання.

Колінчастий вал приводиться в рух від електродвигуна за допомогою ремінного або прямого приводу. При ремінному приводі в конструкцію апарату входять 2 шківа, один з яких встановлюється на валу двигуна, а другий - на валу поршневого блоку. Другий шків оснащується лопатями для охолодження агрегату. У разі прямого приводу вали двигуна і поршневого блоку з'єднуються безпосередньо і знаходяться на одній осі.

Також в конструкцію поршневого компресора входить ще один дуже важливий елемент - ресивер, який представляє собою металеву ємність. Призначений він для усунення пульсацій повітря, що виходить з поршневого блоку, і працює як накопичувальна ємність.

Завдяки ресивера можна підтримувати тиск на одному рівні і рівномірно витрачати повітря. Для безпеки на ресівері встановлюють аварійний клапан скидання, що спрацьовує при підвищенні тиску в ємності до критичних значень.

Щоб компресор міг працювати в автоматичному режимі, на ньому встановлюється реле тиску (прессостат). Коли тиск в ресивері досягає необхідних значень, реле розмикає контакт, і двигун зупиняється. І навпаки, при зниженні тиску в ресивері до встановленого нижньої межі, прессостат замикає контакти, і агрегат відновлює роботу.

Принцип дії

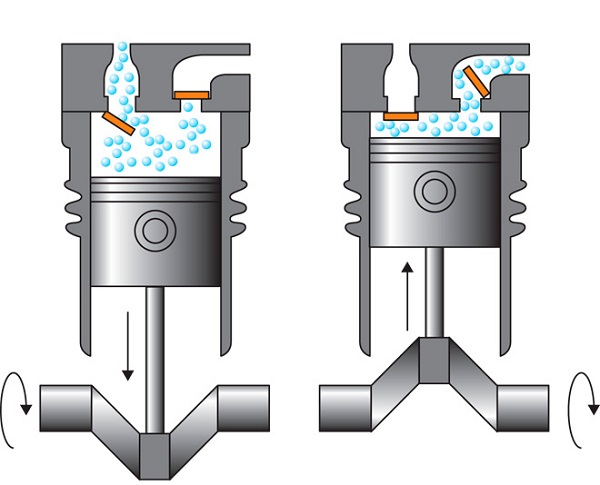

Принцип роботи поршневого компресора можна описати таким чином.

- При запуску двигуна починає обертатися колінчастий вал, передаючи зворотно-поступальні рухи за допомогою шатуна поршня.

- Поршень, рухаючись вниз, створює в циліндрі розрідження, під впливом якого відкривається впускний клапан. Унаслідок різниці тисків повітря, він починає засмоктуватися в циліндр. Але перед попаданням в камеру стиснення повітря проходить через фільтр очищення.

- Далі, поршень починає рух вгору. При цьому обидва клапана знаходяться в закритому стані. У момент стиснення в циліндрі починає підвищуватися тиск, і коли воно досягає певного рівня, відбувається відкриття випускного клапана.

- Після відкриття випускного клапана стиснене повітря спрямовується в ресивер.

- При досягненні певного тиску в ресивері спрацьовує прессостат, і стиснення повітря припиняється.

- Коли тиск в ресивері знижується до встановлених значень, прессостат знову запускає двигун.

Поширені несправності і їх усунення

Основні несправності в роботі повітряного компресора, які можна усунути своїми руками, наступні:

- двигун не запускається;

- двигун гуде, але не запускається;

- повітря (на виході) має частки води;

- падіння продуктивності агрегату;

- перегрів компресорної головки;

- перегрів агрегату;

- стук в циліндрі;

- стук в картері;

- витікання масла з картера;

- заклинювання маховика;

- ресивер не тримає тиск;

- агрегат не розвиває обороти.

Двигун агрегату не запускається

Перш за все, при відмові двигуна агрегату слід переконатися в наявності напруги в мережі. Також не зайвим буде перевірити кабель живлення на предмет пошкоджень. Далі, перевіряються запобіжники, які можуть дмухнути при стрибку напруги в мережі. При виявленні несправності кабелю або запобіжників їх слід замінити.

Також на запуск двигуна впливає реле тиску. Якщо воно неправильно налаштоване, то агрегат перестає включатися. Щоб перевірити роботу реле, необхідно випустити повітря з ресивера і знову включити апарат. Якщо двигун заробив, то проведіть правильну (згідно з інструкцією) регулювання реле тиску.

У деяких випадках, двигун може не запускатися через спрацювання теплового реле. Зазвичай це відбувається, якщо агрегат працює в інтенсивному режимі, практично без зупинок. Щоб устаткування знову почало працювати, необхідно дати йому трохи часу для охолодження.

Двигун гуде, але не запускається

Гудіння двигуна без обертання його ротора може бути через низької напруги в мережі, з-за чого йому не вистачає потужності для запуску. В такому випадку проблему можна вирішити установкою стабілізатора напруги.

Порада! Якщо мережа "просідає" через роботи якого-небудь апарата, наприклад, зварювального, то його слід відключити на час користування компресором.Також двигун не в силах провернути колінчастий вал, якщо тиск в ресивері занадто велике, і відбувається опір нагнітанню. Якщо це так, то необхідно трохи стравити повітря з ресивера, після чого налаштувати або замінити реле тиску. Підвищений тиск в ресивері може виникати і при несправному клапані скидання. Його потрібно зняти і прочистити, а в разі його руйнування - замінити.

Повітря на виході має частки води

Якщо у вихідному з ресивера повітрі міститься волога, то якісно провести фарбування будь-якої поверхні не вийде. Частинки води можуть бути присутніми в стислому повітрі в наступних випадках.

- У приміщенні, де працює агрегат, підвищена вологість. Необхідно забезпечити приміщення хорошою вентиляцією або встановити на компресор влагоотделитель (див. Рис. Нижче).

- Скупчилася вода в ресівері. Потрібно регулярно зливати воду з ресивера через зливний клапан.

- Несправний водовіддільник. Проблема вирішується заміною даного елемента.

Падіння продуктивності агрегату

Продуктивність апарату може знижуватися, якщо прогорають або зношуються поршневі кільця. В результаті знижується рівень компресії, і апарат не може працювати в стандартному режимі. Якщо цей факт підтвердиться при розбиранні циліндра, то зношені кільця слід замінити.

Падіння продуктивності можуть викликати і клапанні пластини, якщо вони зламалися або зависли. Несправні пластини слід замінити, а засмітилися - промити. Але найчастіша причина, що викликає втрату потужності агрегату - це засмічення повітряного фільтра, який слід промивати регулярно.

Перегрів компресорної головки

Поршнева головка може перегріватися при несвоєчасній заміні масла або при використанні мастильного матеріалу, який не відповідає вказаним в паспорті. В обох випадках масло слід замінити на спеціальне компресорне, з в'язкістю, значення якої вказано в паспорті до агрегату.

Також перегрів поршневий головки може викликатися надмірної затягуванням болтів шатуна, через що масло погано надходить на вкладиші. Несправність усувається ослабленням болтів шатуна.

перегрів агрегату

У нормі, агрегат може перегріватися при роботі в інтенсивному режимі або при підвищеній температурі навколишнього повітря в приміщенні. Якщо при стандартному режимі роботи і нормальній температурі в приміщенні агрегат все одно перегрівається, то винуватцем несправності може служити засмітився повітряний фільтр. Його слід зняти і промити, після чого добре висушити.

Порада! Дану процедуру рекомендується проводити регулярно. Якщо агрегат використовується інтенсивно, то фільтр слід промивати щодня.Стук в циліндрі

Викликається поломкою або зносом поршневих кілець через утворення нагару. Зазвичай він з'являється, якщо використовувати неякісне масло.

Також стукіт в циліндрі може викликатися зносом втулки головки шатуна або поршневого пальця. Щоб усунути проблему, дані деталі слід замінити на нові. При зносі циліндра і поршня ремонт повітряного компресора полягає в розточуванні циліндра і заміні поршня.

Стук в картері

Поява стуку в картері при роботі агрегату викликається наступними поломками.

- Ослабли шатунні болти. Необхідно підтягти болти з необхідним зусиллям.

- Вийшли з ладу підшипники колінчастого вала. Потрібно поміняти підшипники.

- Зносилися шатунні шийки коленвала і вкладишів шатуна. Усунення даних несправностей полягає в обробці шатунних шийок до ремонтного розміру. Вкладиші також змінюються на аналогічні деталі ремонтного розміру.

Інші несправності

Якщо виявлена теча масла з картера, то в першу чергу слід перевірити і, при необхідності, замінити сальники. Якщо маховик НЕ провертається, значить, поршень уперся в клапанну дошку. Необхідно забезпечити зазор (0, 2-0, 6 мм) між поршнем і клапанної дошкою. При падінні тиску в ресивері, якщо агрегат вимкнений, слід прочистити або замінити зворотний клапан.

Якщо компресор погано розвиває обороти, то причина може критися в ослабленні приводних ременів, натяг яких слід посилити. Також заважати розвинути обороти двигуна може несправний зворотний клапан. Його слід замінити на новий.

Як замінити масло в повітряному компресорі

Прорахувати відпрацьовані агрегатом Мотогодини досить складно. Але все ж рекомендується, хоча б приблизно, вести їх облік, оскільки своєчасна заміна масла в апараті значно продовжує термін його служби. В середньому, для нового пристрою перша заміна масла повинна бути не пізніше, ніж через 50 мотогодин. Наступне обслуговування компресора по заміні мастила вже проводять через кількість мотогодин, вказане в інструкції до компресора. У кожному разі, в залежності від моделі пристрою, цей показник буде відрізнятися.

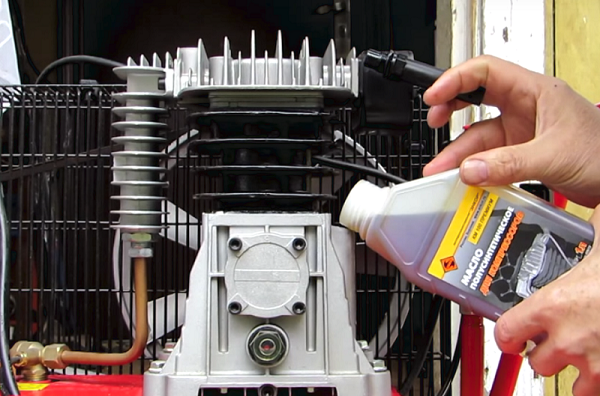

Масло для повітряного компресора краще використовувати фірмове, призначене саме для даного обладнання. Якщо фірмове масло знайти складно, то можна його замінити будь-яким компресорним маслом необхідної в'язкості.

Важливо! Просте машинне масло заливати в агрегат забороняється!

Отже, заміна масла в апараті для стиснення повітря відбувається наступним чином.

- Перш за все, потрібно відключити пристрій від електромережі, і повністю спустити повітря з ресивера. Стрілки на всіх манометрах повинні знаходитися на нулі.

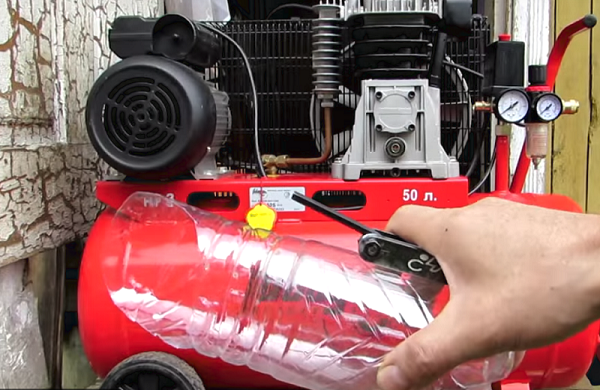

- Виготовте з пластикової пляшки ємність, в яку буде зливатися мастило.

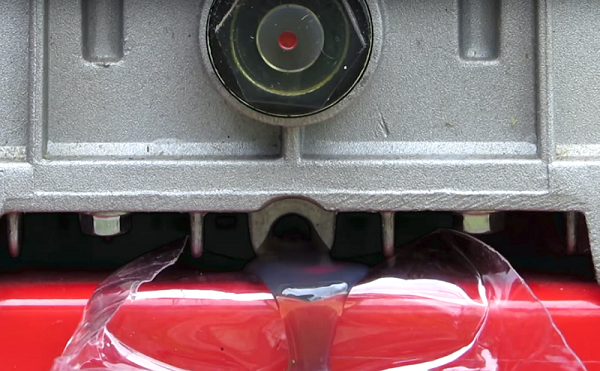

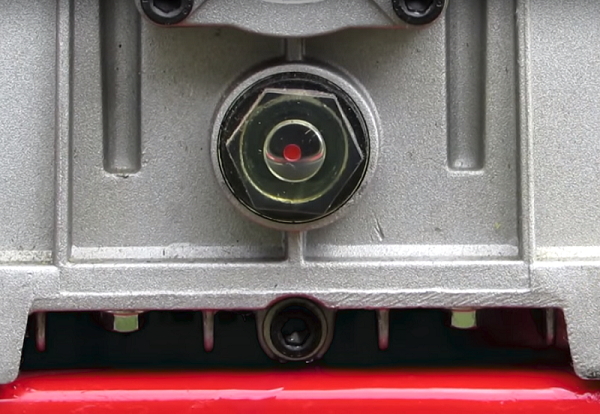

- Підставте ємність під отвір для зливу мастила і відкрутіть гайку-заглушку, що закриває його. У нормі, мастило не повинна бути занадто освітленої або темної. Світла мастило говорить про те, що в неї потрапляє волога. Занадто темне масло - результат перегріву агрегату.

- Після того, як мастило перестане витікати з картера, закрутіть гайку назад.

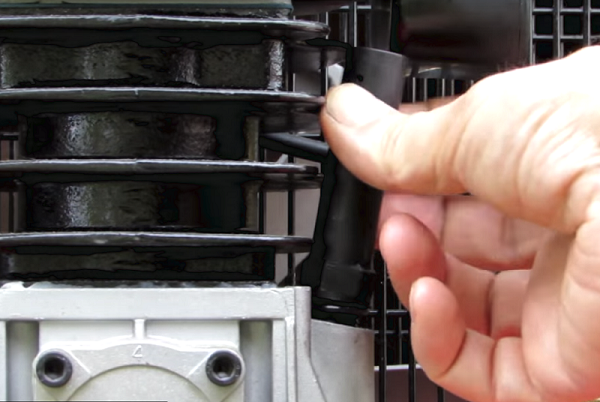

- Далі, відкрутіть і зніміть сапун з заливного отвору картера.

- Залийте мастило в картер. Заливати масло зручніше через лійку, щоб виключити його проливання. Залийте таку кількість мастила, щоб вона досягла контрольної позначки в оглядовому вікні.

Надалі, слід постійно контролювати рівень масла в картері, і, при необхідності, доливати його.