- Основна класифікація

- Трансформатори

- зварювальні випрямлячі

- Інвертори

- зварювальні напівавтомати

- аргонодуговая зварювання

- Апарати для точкового зварювання

- Газове зварювання

- індукційна зварювання

- Плазменная сварка

Допоможіть розробці сайту, ділитися статтею з друзями!

Сварка як вид з'єднання металів існує вже більше століття і набула поширення практично по всьому світу. За ці роки методи зварювання і апарати, за допомогою яких вона проводиться, зазнали масу змін і удосконалень. Також з розвитком прогресу були розроблені нові методи зварювання і відповідно, нові види зварювальних апаратів.

Основна класифікація

Для з'єднання металів розроблено безліч видів обладнання, яке відрізняється не тільки конструкцією, але і методом зварювання. Зварювальні апарати можуть бути наступних типів.

- Трансформатори. За допомогою даного типу агрегату змінну напругу мережі перетворюється в змінну, але з характеристиками, відповідними для зварювання.

- Випрямлячі. Агрегати є перетворювачами змінного струму в постійний, завдяки чому зварювальний дуга стає більш стійкою, а зварювальний шов - більш якісним.

- Інвертори. Зварювальний інвертор перетворює змінний струм в постійний, після чого постійний перетворюється на змінний високочастотний, а на виході знову випрямляється, оскільки зварювальний дуга на постійному струмі, як уже говорилося, більш стійка.

- Напівавтомати бувають як трансформаторні, так і інверторні. На агрегатах замість електродів використовується спеціальний дріт, а зварювання відбувається в середовищі захисних газів. Апарати здатні варити як в режимі безперервного горіння дуги, так і в імпульсному режимі. Таку здатність має інверторний-імпульсний агрегат.

- Зварювальні генератори. Це комбінація зварювального апарату (трансформаторного або инверторного) з генератором. Останній може мати бензиновий або дизельний двигун. Дані пристрої використовуються в місцях, де відсутнє електропостачання.

На зварювальних апаратах можна побачити наступну абревіатуру, що відноситься до струмів, з якими вони працюють:

- AC (англ. Alternating current) - даними буквами позначається змінний струм;

- DC (англ. Direct current) - маркування постійного струму.

Методи зварювання позначаються наступними абревіатурами.

- ММА (Manual Metal Arc) перекладається як "ручна електродугова зварювання" (РДС). Це традиційний і найпоширеніший спосіб з'єднання металевих виробів. Як присадки з апаратами використовуються штучні електроди, які мають захисне покриття (обмазку).

- MAG (Metal Active Gas) - спосіб зварювання, при якому відбувається обдув дуги активним газом (зазвичай використовується вуглекислота СО 2). Даний спосіб застосовується на напівавтоматах, які використовують в якості присадки електродний дріт.

- MIG (Metal Inert Gas). При даному способі зварювання використовуються інертні гази, такі як аргон, гелій і ін. Метод MIG також використовується на напівавтоматичних сварочніка для з'єднання кольорових металів і нержавіючої сталі. Для зварювання використовується дріт з різних металів.

- TIG (Tungsten Inert Gas). У перекладі з англійської слово "Tungsten" означає "вольфрам". Сварка відбувається не плавиться, в середовищі інертного газу. Виникнення дуги відбувається між металом і електродом з вольфраму. Присадка, в якості якої використовують металевий прут, подається безпосередньо в місце зварювання, активно обдувається захисним газом.

- PAW (Plasma Arc Welding) - це плазмова зварювання. Виконується за допомогою направленого потоку іонізованої плазми.

На шильдиках апаратів також можна побачити маркування "ПН", яка розшифровується як "тривалість навантаження". Даний параметр вимірюється у відсотках, де за 100% береться тривалість роботи агрегату, що дорівнює 10 хвилинам.

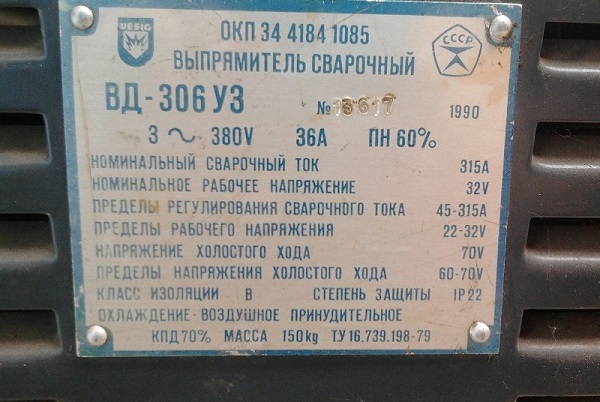

На фото нижче ПН апарату дорівнює 60%. Це означає, що через кожні 6 хвилин роботи пристрою йому потрібно давати на відпочинок 4 хвилини.

Але, як показується практика, саме такий режим роботи за замовчуванням і виходить у будь-якого зварника через технологічних зупинок (заміна електрода або деталей, що зварюються, переміщення в межах робочого місця і т.д.).

Трансформатори

Зварювальний трансформаторний агрегат - це традиційний і найпоширеніший вид обладнання для контактного зварювання. Основою його конструкції є понижуючий трансформатор. Він займається перетворенням напруги, що надходить з електромережі, в ток, придатний для проведення зварювання.

Для зміни сили струму в даних агрегатах найчастіше використовується метод зсуву обмоток відносно один одного.

Відмінні особливості

Відмінною особливістю трансформаторного сварочніка є те, що на електрод подається змінний струм. Тобто перетворення йде тільки по напрузі. В результаті збільшується розбризкування металу, що впливає на якість шва. ККД трансформаторів знаходиться в районі 80%, оскільки велика частина енергії даремно витрачається на нагрів "заліза" апарату.

Агрегати поділяються на побутові, що виробляють силу струму до 200 А, напівпрофесійні і професійні, до 300 А і більш 300 А відповідно. Для використання апарату в побутових умовах використовується електричний однофазний струм 220 В. Але професійне обладнання найчастіше використовує трифазний струм з напругою 380 В.

Трансформатори зазвичай працюють з електродами від 2 до 5 мм. Більш точну інформацію про це можна дізнатися з паспорта до апарату.

Сфера використання

Трансформаторні сварочніка є невибагливими апаратами і застосовуються практично у всіх сферах діяльності людини, де потрібні зварювальні з'єднання чорних металів. Апарати застосовуються для наступних цілей:

- з'єднання металевих конструкцій на будівництві;

- прокладка і ремонт трубопроводів;

- зварювання сантехнічних труб;

- з'єднання листових матеріалів, як в стик, так і внахлест.

Плюси і мінуси

До переваг апаратів трансформаторного типу можна віднести наступне:

- невисока вартість агрегату, в тому числі і його обслуговування;

- висока надійність;

- простота ремонту;

- надійність і простота експлуатації;

- ККД до 80%;

- простота конструкції.

Недоліки трансформаторів:

- чималі габарити і велику вагу - від декількох десятків до ста кілограмів і вище, що ускладнює його транспортування;

- нестабільна дуга;

- розбризкування металу;

- посередню якість шва;

- складність при запалюванні дуги;

- чутливість до перепадів напруги в мережі;

- для проведення якісного зварювання працівникові потрібно мати певну кваліфікацію і досвід.

зварювальні випрямлячі

Дані апарати є удосконаленням трансформаторних сварочніка і здатні забезпечити роботу з безперервною і стабільної дугою, що позитивним чином позначається на якості шва. Через простоту конструкції з даними агрегатом можуть працювати навіть недосвідчені оператори.

Відмінні особливості

У конструкції агрегату крім понижуючого трансформатора є діодний міст, а також елементи регулювання вольтамперних характеристик (ВАХ), елементи захисту, запуску. Завдяки трансформатору і випрямного блоку знижується не тільки напруга вхідного струму, а й відбувається перетворення його в постійний. Завдяки подачі постійного струму на електрод зменшується розбризкування металу, дуга поводиться більш стабільно, ніж на трансформаторних апаратах, і шов, відповідно, виходить хорошої якості.

Сфера використання

Зварювальний апарат постійного струму призначений для таких цілей.

- З'єднання методом зварювання стійких до корозії металів, легованих і вуглецевих сталей методом ММА-DC. З апаратом можна використовувати електроди, що мають целюлозне або основне покриття.

- Для зварювання аргоном всіх металів, крім алюмінію і сплавів на його основі, методом TIG-DC, тобто не плавиться електродом. Даний метод доступний, якщо випрямляч комплектується БУСП-ТІГ (блок керування зварювальним процесом).

- Для спільного використання з механізмом подачі електродного дроту, а також блоком живлення. Дана комбінація перетворює звичайний апарат в напівавтомат, здатний виконувати зварювання методами MAG-DC і MIG-DC.

Зварювальні випрямлячі широко використовуються в машинобудуванні та суднобудуванні, в умовах будівництва, при прокладці трубопроводів, а також у побутовій сфері. Апарати можуть бути стаціонарними і пересувними, обладнаними шасі.

Плюси і мінуси

Основні переваги зварювальних випрямлячів:

- покращений показник ККД;

- мінімізовані втрати електроенергії;

- гарна якість шва;

- простота конструкції;

- стабільна дуга;

- малошумність;

- поліпшені динамічні показники струму;

- надійність запалювання дуги;

- утворюється мала кількість бризок при зварюванні;

- можливість варити нержавійку і кольорові метали.

Недоліки апаратів:

- велика вага;

- "Осідання" напруги в електромережі;

- чутливість до перепадів напруги;

- висока ціна, якщо порівнювати з трансформаторним апаратом.

Інвертори

Дані типи зварювальних апаратів є обладнанням, що забезпечує надійне і якісне з'єднання металів. Інвертори - досить затребувані агрегати, як серед професіоналів, так і серед домашніх майстрів завдяки невеликій масі, компактним розмірам, високій якості зварювання і доступною ціною.

Відмінні особливості

Відмінною особливістю інверторів є те, що струм, починаючи від входу в апарат і закінчуючи виходом з нього, піддається декільком перетворенням:

- змінний струм, що надходить з електромережі або генератора, потрапляє на первинний випрямляч, де він перетвориться в постійний;

- далі, постійний струм, проходячи через побутовий блок, що складається з групи транзисторів, стає знову змінним, але вже з підвищеною частотою коливань (десятки кілогерц);

- високочастотний струм потрапляє на понижуючий трансформатор, де одночасно зі зниженням напруги в рази зростає сила струму;

- ток потрапляє на вторинний випрямляч, встановлений вже на виході агрегату, де він перетвориться знову в постійний, після чого направляється на електрод.

Завдяки застосуванню інверторного перетворювача стає можливим зменшити розмір понижуючого трансформатора і відповідно - габарити апарату. Також інвертор має досить високий ККД - не нижче 90%, і відрізняється високою якістю зварних швів.

Апарати оснащуються теплової захистом, захистом від стрибків напруги, функцією "гарячого старту" і захистом від прилипання електрода.

Сфера використання

Зварювальні інвертори застосовуються як для зварки (ММА) штучними електродами, так і для зварювання методами TIG, MIG і MAG в складі напівавтоматичних станцій. Така можливість з'являється, якщо під'єднати до нього механізм протягання дроту (з блоком управління), який можна купити в Китаї. Але найчастіше інвертори використовуються як переносні ММА-агрегати на будівництві, при проведенні ремонтних і монтажних робіт, для зварювання проводів, а також у побутовій сфері для з'єднання металів.

Часто інвертори використовуються в зварювальних генераторах. Даний комбінований агрегат може працювати в польових умовах і на віддалених від електромережі будівельних об'єктах. Бензиновий зварювальний генератор є більш доступним за ціною, ніж дизельний, і може застосовуватися для побутових потреб, в тому числі і в якості автономної електростанції.

Плюси і мінуси

Інвертори є універсальними в своєму використанні агрегатами, застосовуваними як для стикового зварювання, так і для з'єднання деталей внахлест, і мають наступні позитивні характеристики:

- підвищений ККД (до 95%);

- компактні розміри і невелика маса (4-10 кг), що дозволяють без праці транспортувати апарат;

- висока якість зварювання завдяки великій кількості налаштувань;

- стійкість електричної дуги;

- можна використовувати в якості сварочніка для мідних проводів;

- з цим обладнанням можуть працювати новачки;

- з апаратом можна використовувати всі типи електродів;

- ПН у інверторів досягає 80%.

Недоліки інверторів, тим не менш, досить відчутні.

- Висока ціна на агрегат.

- Дорогий ремонт. Ремонт вийшов з ладу блоку IGBT обійдеться в половину вартості нового інвертора.

- Чутливість до запилення приміщення. Пил, осідаючи на радіатори транзисторів, значно зменшує тепловіддачу, внаслідок чого вони перегріваються.

- При низьких температурах на електронних платах утворюється конденсат, через який вони можуть перегоріти.

зварювальні напівавтомати

Напівавтомати є агрегатами, які використовуються в більшій мірі професіоналами для зварювання будь-яких металів, в тому числі і різнорідних. За даними статистики, майже 70% всіх зварювальних робіт в Росії проводиться за допомогою напівавтоматів.

Відмінні особливості

Даний тип зварювального обладнання складається з:

- зварювального агрегату трансформаторного або інверторного типу;

- пристрою, що подає електродний дріт;

- пальники зі шлангом;

- балона із захисним газом.

Процес зварювання відбувається за допомогою спеціального дроту, що служить електродом. Місце зварювальної ванни обдувається захисним газом (зазвичай це вуглекислотний газ), щоб виключити потрапляння на неї кисню з атмосферного повітря. Швидкість подачі дроту і швидкість потоку газу в напівавтоматі можна регулювати, домагаючись оптимального якості шва.

На напівавтоматах можна працювати як з газом, так і без газу, використовуючи дріт з порошковим покриттям. Захисне покриття при високій температурі, випаровуючись, створює захисну газову оболонку для зварювальної ванни.

Сфера використання

Напівавтоматичне зварювання, будучи сучасним обладнанням, ідеально підходить для застосування її на великому і середньому виробництві, в автосервісі і в домашніх майстерень. Використовуючи напівавтомат, можна варити практично будь-які метали, будь-якої товщини, домагаючись високої якості зварювання, після якої практично не потрібна обробка швів з видалення шлаку.

Головна відмінна риса напівавтоматів - це зварювання тонких листових металів (від 0, 5 мм). Найбільше дані властивості апарату корисні при кузовному ремонті автомобілів, де часом потрібно зробити акуратний шов без наскрізного запису металу, оскільки інші апарати на це не здатні.

Плюси і мінуси

Плюси напівавтоматів в наступному:

- висока якість одержуваного шва;

- мінімальне розбризкування металу в процесі роботи апарату;

- висока продуктивність;

- завдяки роботі агрегату з дротом є можливість робити довгі шви без зупинки на заміну оснащення;

- з'єднання тонких листів металу;

- з'єднання кольорових металів і нержавіючої сталі;

- шви не покриваються шлаком, тому не витрачається час на їх обробку.

Мінуси напівавтоматів:

- потрібна наявність газового обладнання, а оскільки газовий балон має велику масу, він ускладнює переміщення всього обладнання;

- при роботі на відритому повітрі потрібно захищати пальник від вітру, який здуває захисний газ;

- висока ціна на обладнання.

аргонодуговая зварювання

Назва даного методу, як не складно здогадатися, походить від газу, який використовується в якості захисного. Аргонодуговой зварюванням можна створювати конструкції, з'єднуючи між собою метали, які іншими способами з'єднати не вдається.

Відмінні особливості

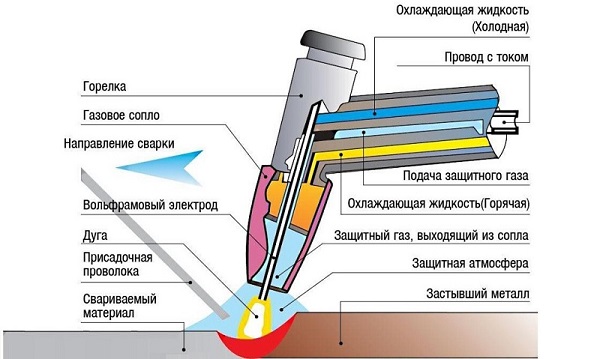

Аргон важче кисню, тому він легко проникає в зварювальну ванну і захищає її від окислення киснем. Сварка даним методом проводиться як з використанням звичайних, плавляться,, так і вольфрамових, що не плавляться в процесі роботи (метод TIG).

Сварка відбувається наступним чином.

- Аргон подається в пальник і виходить через її сопло.

- Між металом, призначеним для з'єднання, і електродом загоряється електрична дуга. Оскільки дуга має високу температуру, починають плавитися кромки деталей, що з'єднуються.

- В місце, де працює дуга, подається присадка, в якості якої може виступати дріт. Подача оснащення може бути або автоматичною, або ручний.

- Дріт, плавлячи, заповнює проміжок між сполучаються елементами, утворюючи шов.

- В процесі роботи агрегату відбувається охолодження пальника водою через систему трубок, підведених до неї.

Варто зауважити, що розпал дуги в середовищі аргону зробити практично неможливо через високий показник іонізації даного газу. Щоб це зробити, потрібно більш висока напруга. Тому для розпалювання дуги використовують прилад, званий осциллятором, який подає високовольтне і високочастотну напругу на електрод. Завдяки цьому забезпечується іонізація газу в проміжку між електродом і зварюваних металом, де і відбувається виникнення електричної дуги.

Сфера використання

Аргоновий метод зварювання широко використовується для з'єднання всіх видів металів. Але в більшості випадків його застосовують для зварювання алюмінію і нержавіючої сталі на станціях техобслуговування. Якщо потрібно заварити радіатор або трубку в кондиціонері, тріщину в корпусі коробки передач, то кращого способу, ніж аргонодуговая зварювання, годі й шукати.

Крім цього, аргоновий апарат використовують для зварювання дюралюмінію, чавуну, титану, міді, силуміну і інших металів, у тому числі кольорових і сплавів на їх основі. Ще зварювальний аргоновий апарат застосовують для з'єднання деталей складної форми, наприклад, при створенні кованих виробів для інтер'єрів: огорожі камінів, предмети меблів, люстри, ворота і т.д.

Плюси і мінуси

До переваг аргонного агрегату можна віднести наступне:

- надійне і герметичне з'єднання;

- завдяки малому нагрівання з'єднуються частин не відбувається теплова деформація вироби;

- можна з'єднувати різнорідні метали;

- роботи зі зварювання матеріалів виконуються з високою швидкістю.

Недоліки аргонодугового зварювання:

- складне обладнання;

- для роботи з обладнанням потрібні кваліфіковані, досвідчені фахівці.

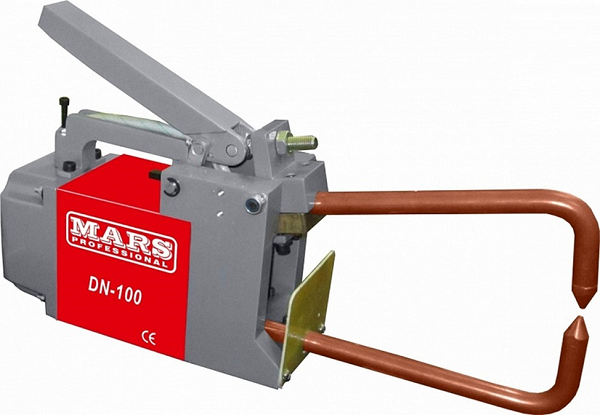

Апарати для точкового зварювання

Точковий зварювальний апарат є різновидом контактних апаратів і досить затребуваний як метод з'єднання металів. При цьому методі метали з'єднуються однією або декількома точками, розташованими на певній відстані. Від структури, а також від розміру точки залежить міцність з'єднання. На характеристики точки впливають: властивості електродів, зусилля і час стиснення, параметри струму, властивості металу деталей, що з'єднуються.

Відмінні особливості

Найчастіше для точкового зварювання використовуються апарати, що мають в своєму складі конденсатори. Останні акумулюють енергію, а в момент з'єднання електродів віддають її. При цьому утворюється зварювальний імпульс з високою силою струму, завдяки чому з'єднуються деталі зварюються в точці дотику електродів.

Електроди для даного апарату можуть бути різної форми, як показано на наступному фото.

Через дуже короткого імпульсу (соті або тисячні частки секунди) область впливу високих температур зводиться до мінімуму, що дає можливість з'єднувати метали товщиною від 0, 1 мм.

Сфера використання

Для точкового зварювання можна виділити наступні сфери застосування.

- Виробництво штампованих конструкцій з одночасним точковим з'єднанням деталей, наприклад, в автомобілебудуванні та літакобудуванні, при створенні комічної техніки, а також іншої техніки, в конструкцію якої входять деталі профільних форм.

- Приладобудування. У даній сфері точкові методи з'єднання деталей використовуються при виготовленні вузлів мініатюрних розмірів і корпусів приладів з тонкостінних матеріалів.

- Автомайстерні, що займаються кузовним ремонтом.

Плюси і мінуси

До плюсів витонченою зварювання металів відноситься:

- висока продуктивність (на виробництвах процес є повністю автоматизованим);

- електроди зварювання можна встановлювати на маніпуляторах роботів, на автоматичних лініях;

- не потрібно застосування присадних матеріалів;

- висока якість зварних з'єднань;

- можливість з'єднання дуже тонких деталей;

- не потрібна висока кваліфікація оператора.

Недоліки методу:

- неможливо поєднати різнорідні метали;

- негерметичність шва;

- складність конструкції механізму стиснення, а також зварювального головки;

- висока ціна на стаціонарне обладнання.

Газове зварювання

Це безелектродний метод з'єднання металевих виробів, який простий в застосуванні, не вимагає джерела електроенергії і дорогого устаткування.

Відмінні особливості

При газовому зварюванні з'єднання металів відбувається шляхом плавлення крайок деталі і присадного дроту, які розігріваються спрямованої струменем палаючого газу, що виходить з пальника. Ефективне і стабільне горіння газу в пальнику забезпечується створенням суміші ацетилену з киснем. Крім використання ацетилену, для підвищення продуктивності нерідко використовують водень.

Водневий зварювальний апарат (електролізний) безпечніший в експлуатації і відрізняється освітою швів високої якості. Замість балона з газом використовується спеціальний агрегат, званий електролізером, в якому відбувається розкладання води на кисень і водень. Даний процес відбувається завдяки впливу на воду електричного струму. Надалі, водень надходить через шланг на пальник, і процес зварювання відбувається звичайним методом, як при використанні балонного газу.

Сфера використання

Газове зварювальне обладнання застосовується для наступних цілей:

- з'єднання металів, таких як алюміній, силумін, свинець, мідь, нержавіюча сталь, чорні та інші типи металів;

- заварка тріщин і установка латок на металевих виробах;

- герметична стикування труб малих і середніх діаметрів, в тому числі і тонкостінних;

- наплавка латунного покриття на металеві деталі;

- виготовлення різний ємностей і судин.

На замітку! Крім з'єднання металів, газові пальники використовують для різання металів різної товщини.

Плюси і мінуси

Плюси газового зварювання:

- не потрібно дороге обладнання;

- доступність витратних матеріалів;

- не потрібно джерело енергії;

- можливе регулювання сили полум'я і ступеня нагріву деталі.

Недоліки методу:

- довгий розігрів металу в порівнянні з дуговим зварюванням;

- широка зона теплового впливу;

- вартість ацетилену і кисню перевищує вартість електрики, якщо провести для порівняння однакові зварювальні роботи, використовуючи обидва методи;

- низька швидкість проведення робіт при з'єднанні товстих деталей, оскільки відбувається значне розсіювання тепла по заготівлі;

- метод погано піддається автоматизації;

- застосовувані гази (ацетилен і кисень) відрізняються високою вибухонебезпечність;

- досить громіздке обладнання, для переміщення якого потрібна наявність транспорту.

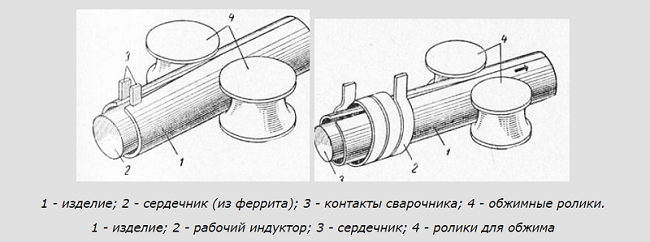

індукційна зварювання

Індукційний метод з'єднання виробів з металу ще називається високочастотним. За принципом роботи індукційне промислове значно відрізняється від традиційного і є досить актуальним, особливо на виробництві. Процес зварювання відбувається наступним чином. Спочатку деталь нагрівається індукційним струмом високої частоти. Після розігріву заготовки, вона стискається за допомогою роликів, в результаті чого відбувається зварювання крайок.

В основному індукційне зварювальне обладнання застосовується на виробництвах, що займаються випуском шовних зварних труб.

Плюсы индукционного метода соединения металлов:

- быстрое нагревание заготовки и такое же быстрое сваривание;

- соединение имеет высокое качество и прочность;

- шов получается гладким, без царапин.

Минусы метода:

- сложно сохранить зазор между заготовкой и индуктором;

- высокое потребление электроэнергии;

- после сварки сложно зачищать внутренний шов.

Плазменная сварка

Аппараты для плазменной пайки, резки и сварки металлов довольно широко распространены, благодаря их способности выполнять вышеперечисленные задачи в короткие сроки и с высокой эффективностью.

Отличительные особенности

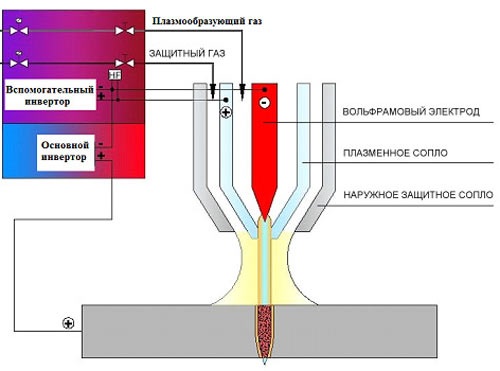

Плазменная сварка похожа на аргонную, но весь процесс происходит с использованием потока плазмы. Основа плазмы – это ионизированный газ, который направляется в нужное русло.

Чтобы превратить обычную дугу в плазменную, то есть повысить ее температуру и мощность, плазмообразующий газ вдувается принудительно, после чего происходит сжатие дуги. Чтобы сжать дугу, на аппаратах применяют устройство, называемое плазмотроном . Основная его задача – уменьшать поперечное сечение дуги, отчего повышается ее мощность и энергия. Стенки плазмотрона при работе агрегата подвергаются водяному охлаждению, поскольку температура образующейся в нем плазмы достигает 30 000 С°, в то время как обычная дуга имеет температуру всего 5 000 С°.

Также во время сжатия дуги в ее область нагнетается плазмообразующий газ, где он, нагреваясь, ионизируется и расширяется в 50-100 раз. Далее, этот газ выходит из сопла с высокой скоростью, в результате чего объединение тепловой и кинетической энергии образует мощный плазменный поток.

Сфера применения

Плазменную сварку широко используют в машиностроении, автомобилестроении, самолетостроении и ракетостроении, где требуется высокая точность и качество соединения деталей из различных металлов. Также данный вид агрегатов используют при строительстве газопроводов, тепловых сетей, нефтепроводов высокого давления, электростанций и других объектов.

Микроплазменную сварку применяют на производстве, где есть необходимость соединения тонкого листового металла, например, в приборостроении .

Плазменными агрегатами возможно соединять металлы толщиной от 0, 025 мм. Шов при этом имеет минимальную ширину, а небольшая зона теплового влияния исключает деформацию изделия.

Кроме всего, плазма с успехом режет любые металлы . Поэтому данные аппараты широко используют для плазменной резки с высокой скоростью.

Плюси і мінуси

К достоинствам аппарата для плазменной сварки относятся:

- небольшой размер дуги, что позволяет проводить точные работы;

- высокая температура плазмы ускоряет рабочий процесс;

- можно работать с любыми металлами и неметаллическими материалами (резка бетона, стекла, керамической плитки т.д.), чего не позволяет делать ни один сварочный агрегат;

- для защиты глаз можно использовать только очки;

- стабильность дуги;

- можно варить очень толстые детали;

- простота использования;

- компактность и небольшой вес.

Недостатки агрегатов:

- наличие ультрафиолетового излучения;

- ионизация воздуха положительно заряженными ионами, чего не дает, например, лазерный способ сварки;

- в окружающий воздух попадают вредные пары металлов.

Кроме всего, аппараты для плазменной сварки имеют высокую стоимость (от 100 000 руб.), и не все предприятия среднего уровня могут позволить себе приобрести данное оборудование. Но плазменный резак имеет более приемлемую цену (от 20 000 руб.) и доступен для частных, небольших мастерских.